Hoy, desde Motor3punto0.com, queremos rendir homenaje a una de las invenciones que cambiaron la historia de la automoción. Se trata del motor Wankel, una forma de propulsión alternativa al clásico motor Otto de cilindros y que tiene multitud de seguidores alrededor del mundo. Con éste artículo comenzaremos una pequeña serie en la que trataremos de repasar la historia de tan singular propulsor, desde sus inicios problemáticos, su auge en los años 90 y el papel que tendrá en el futuro como máquina de energía alternativa. A pesar de que muchos de nuestros lectores conocerán su existencia y su funcionamiento básico, no queremos dejar pasar la oportunidad de repasar sus cualidades, defectos y explicar de forma básica la curiosa manera que tienes éste propulsor de proporcionar movimiento a diversas máquinas, por lo que en éste primer capítulo ése será el tema a tratar.

Podemos comenzar diciendo que un motor Wankel no tiene prácticamente nada que ver en cuanto a diseño con los motores de cilindros que estamos acostumbrados a ver habitualmente, ya sean diésel o gasolina. No tiene pistones, bielas, correa/cadena de distribución o válvulas propiamente dichas por citar algunos componentes comunes, por lo tanto una de sus principales características es la simplicidad en cuanto al número de piezas. Un motor Wankel simple, de un solo rotor, consta de una cámara exterior de forma parecida a un óvalo en forma de 8 equivalente a un bloque motor, con sus correspondientes cavidades para el circuito de refrigeración del agua, la alimentación de aire y combustible y las salidas de escape del gas quemado, además de unas lumbreras que se accionan por el propio giro del motor y que sustituyen a las tradicionales válvulas movidas por árbol de levas.

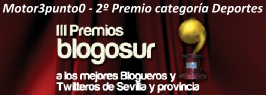

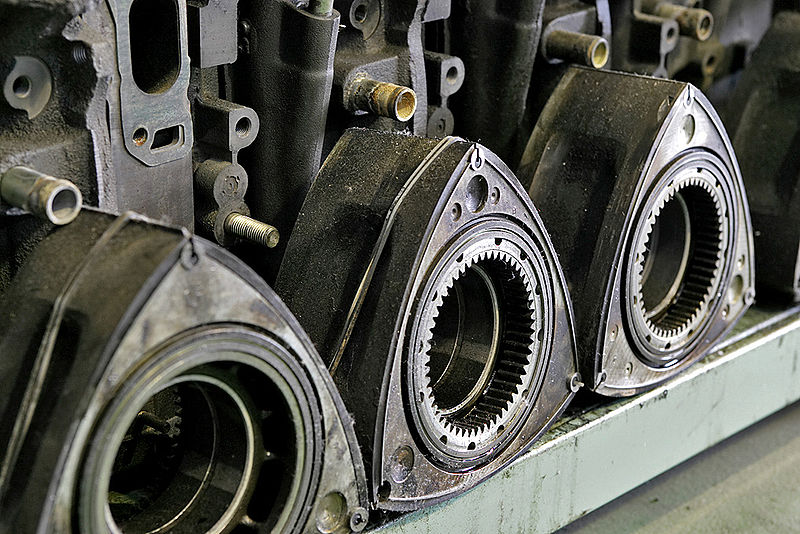

Por los lados, está sellada herméticamente con dos piezas que hacen la función de culatas. En el centro de la cámara existe un agujero donde se aloja un cigüeñal excéntrico ligeramente diferente a uno convencional, pero la pieza clave del motor se halla en el interior. Realizando la función que en un motor ordinario ejecutarían los pistones, en su lugar encontramos una pieza llamada rotor. Se trata de un bloque metálico con un engranaje en su interior que a simple vista tiene forma de triángulo curvo con una hendidura en cada una de sus caras, pero que en realidad tiene un complejísimo diseño. Como apunte cabe destacar que lo más común hoy en día es montar dos rotores en serie mandados por el mismo cigüeñal y ubicados en sendas cámaras selladas independientes, por cuestiones de potencia, o incluso cuatro en paralelo en algunos modelos de competición.

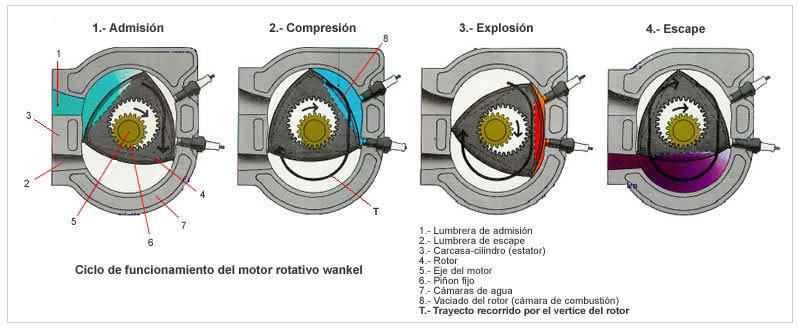

Éste rotor se encarga de girar alrededor del cigüeñal transmitiéndole su rotación, describiendo un movimiento que en términos matemáticos se denomina una epitrocoide. El rotor gira siempre en el mismo plano describiendo la forma de 8 propia de la cámara exterior, bien sea horizontal o verticalmente. Bien, pero no hemos comentado nada aún del funcionamiento del ciclo de gasolina. El motor cuenta con dos conductos laterales o lumbreras (admisión y escape) por los que entra y sale el aire necesario para hacer funcionar cualquier motor de combustión; la lumbrera de escape se mantiene permanentemente abierta mientras que la de admisión se abre y se cierra en función de la posición del rotor. Otra de sus singularidades es que el motor Wankel sigue exactamente las mismas fases que el ciclo termodinámico Otto de cuatro tiempos, es decir: admisión, compresión, explosión y escape, pero siempre haciendo tres de éstas fases al mismo tiempo en cada uno de los lados de la cámara que no están ocupados por el rotor en ese instante, de forma parecida a un motor Otto de dos tiempos en el que ocurren la admisión-explosión y la compresión-escape simultáneamente.

Al girar el rotor, el motor admite aire que previamente es mezclado con la pulverización de la gasolina, igual que en un motor convencional. Gracias a la forma redondeada de los lados del rotor, la mezcla es comprimida a alta presión y prácticamente al mismo tiempo es explosionada por la acción de dos bujías situadas en un lado de la cámara, lo que da impulso al rotor para seguir girando y expulsar la mezcla ya quemada por el conducto de escape, completando así el ciclo. Es decir, en cada vuelta completa del rotor hay compresión-explosión tres veces, toma aire tres veces y lo expulsa otras tres, mientras que también hay tres vueltas de cigüeñal durante el mismo periodo. Cabe destacar que en algunos casos se considera la compresión y la explosión en un mismo tiempo, ya que a diferencia del motor de cilindros, donde éstos tiempos están diferenciados por la subida y bajada del pistón, aquí las dos acciones ocurren una a continuación de la otra prácticamente sin puntos muertos. Todo el funcionamiento se puede apreciar con claridad en la siguiente animación.

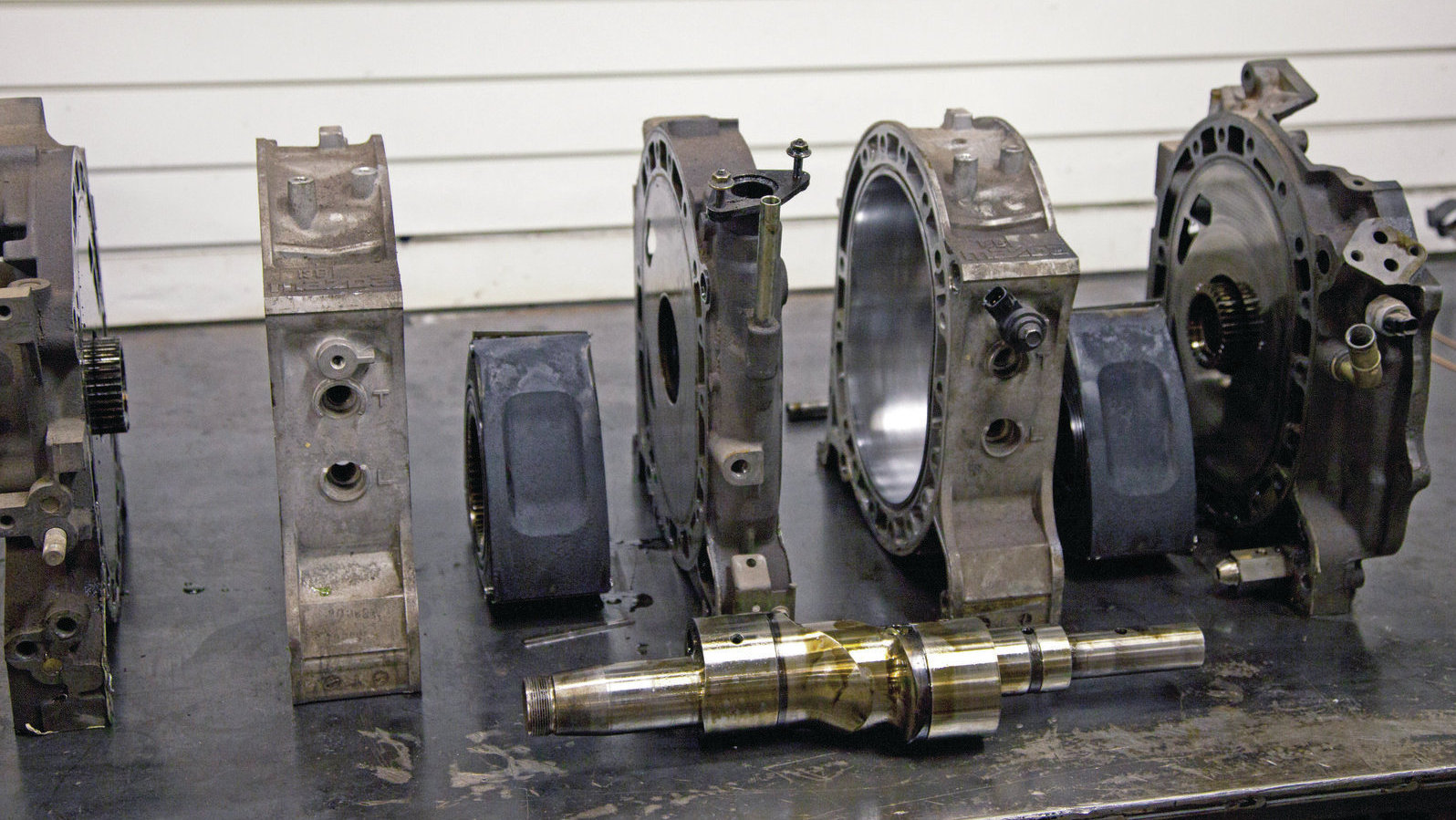

Hemos explicado todo este proceso, que en la teoría parece sencillo, sin tener en cuenta dos puntos clave. ¿Qué ocurre cuando las aristas del rotor tocan la pared interior de la cámara de combustión? En ésto consiste uno de los mayores problemas de éste tipo de motores: conseguir aislar la admisión, la compresión-explosión y el escape entre sí, con el objetivo de que no se filtren gases ni aceite. El citado aceite, incluido ya dentro de la mezcla aire-combustible de nuevo como en el ciclo dos tiempos, es otro de los puntos clave ya que se consume gran cantidad del mismo y uno de los retos consiste en reducir su consumo.

Por lo tanto en las aristas del motor se ensamblan unas juntas aislantes de diferentes materiales que cumplen las mismas funciones que los segmentos en un pistón: asegurar la estanqueidad. Sin embargo, al igual que en los motores Otto, los segmentos deben ser diseñados con el objetivo adicional de no dañar las paredes de la cámara de combustión. Ésto conduce a otro de sus problemas característicos: las grietas en las paredes laterales por excesiva fricción. Si los segmentos son demasiado blandos, la estanqueidad se ve comprometida; si son demasiado duros, dañan en exceso las paredes laterales tras cierto número de ciclos de funcionamiento y a la larga producen la rotura total del motor por agrietamiento. En ello invirtieron ingentes esfuerzos muchos ingenieros y diseñadores, como contaremos más adelante.

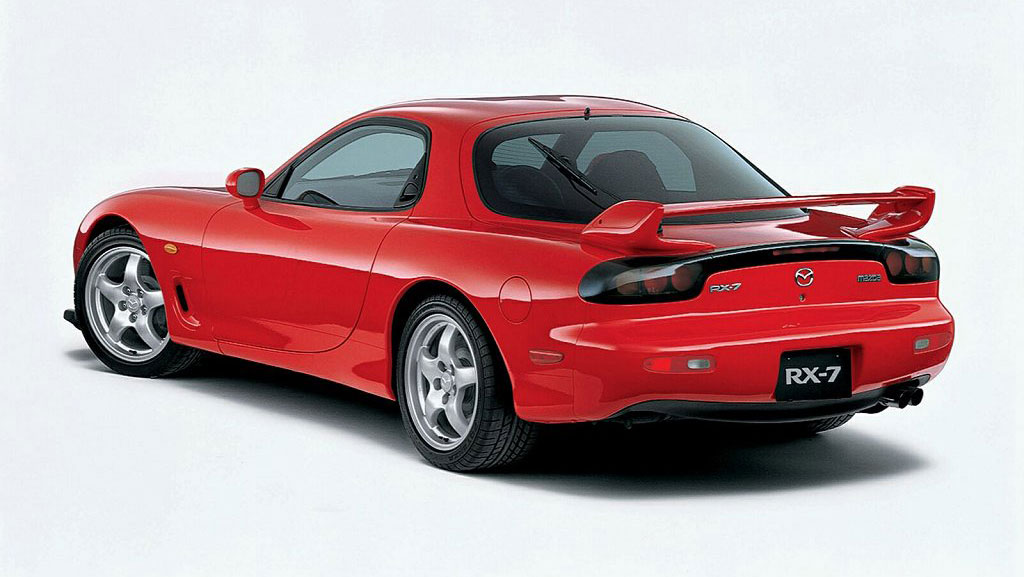

Como principales ventajas del motor Wankel podemos citar su simplicidad, el menor tamaño y peso del motor respecto a uno de cilindros o la práctica ausencia de vibraciones del mismo causadas por las bajas inercias de las piezas móviles, así como la alta potencia específica que se obtiene de éstos propulsores, siendo equivalente cada rotor a un motor de tres cilindros aproximadamente. En cuanto a los inconvenientes, los habituales mantenimientos de los segmentos, la dificultad para reducir las emisiones en éste tipo de motores o su elevado consumo de carburante son las barreras más comunes que encuentra para su masificación en la industria, y lo que históricamente les ha impedido su permanencia a largo plazo en el mercado, como contaremos mas adelante. La historia de su desarrollo y cómo las marcas apostaron por él será objeto de próximos artículos de esta serie.